在當今以數據驅動、智能引領的新工業時代,企業間的競爭已不僅是產品與服務的比拼,更是數字化能力與生態協同效率的較量。以“數字化能力輸出,讓聯接更有價值”為核心理念,基于先進的計算機系統集成技術,數字工業綜合解決方案正成為企業構建未來競爭力、打造行業數字化工廠標桿的關鍵路徑。

一、 從“單點智能”到“全域協同”:數字化能力輸出的核心內涵

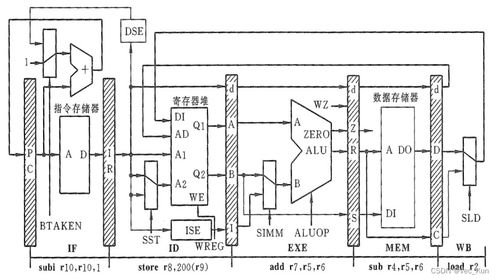

傳統的企業信息化建設往往局限于部門級的“單點智能”,如獨立的ERP、MES或SCM系統。而數字化能力輸出,強調的是將企業內部沉淀的研發、生產、管理、服務等全鏈條能力,通過數字化手段進行解構、封裝與標準化,并以此為基石,實現企業內部各環節、以及企業與供應鏈伙伴、乃至整個產業生態之間的高效、智能聯接。這種聯接不是簡單的數據互通,而是業務流程的深度重構與價值網絡的動態優化。計算機系統集成技術,正是實現這種深度聯接與能力融合的“神經系統”與“粘合劑”。

二、 數字工業綜合解決方案:系統集成為基,價值創造為魂

一套卓越的數字工業綜合解決方案,絕非軟硬件的簡單堆砌。它以企業戰略和業務目標為導向,深度融合物聯網、大數據、云計算、人工智能與工業互聯網平臺,通過頂層的架構設計與底層的系統集成,實現:

- 物理世界的全面感知與精準映射:集成各類工業傳感器、智能裝備與控制系統,實時采集人、機、料、法、環全要素數據,構建起工廠的“數字孿生”體,實現物理工廠在虛擬空間的動態、精準復現。

- 數據資源的匯聚貫通與智能分析:打破各信息系統間的“數據孤島”,通過統一的數據平臺整合OT與IT數據。利用大數據分析與AI算法,從海量數據中挖掘設備預測性維護、工藝優化、質量追溯、能效管理等方面的洞見,將數據轉化為可指導行動的“燃料”。

- 業務流程的柔性重構與敏捷響應:基于集成的系統平臺,能夠靈活配置和重組生產流程,支持小批量、多品種的柔性制造模式。實現從訂單到交付的端到端透明化管理,快速響應市場變化與客戶個性化需求。

- 生態價值的協同共創與安全可控:在保障網絡與數據安全的前提下,將部分數字化能力(如供應鏈協同、遠程運維服務)向上下游伙伴開放,構建協同設計、共享制造、智慧物流等創新模式,提升整個價值鏈的韌性與效率。

三、 打造數字化工廠標桿:系統集成引領的實踐路徑

企業要借助數字工業綜合解決方案打造標桿工廠,通常需要遵循“規劃-集成-優化-賦能”的閉環路徑:

- 戰略規劃與頂層設計先行:明確數字化轉型愿景,評估現狀與差距,制定分階段、可落地的實施藍圖,確保技術投入與業務目標對齊。

- 夯實基礎設施與平臺集成:建設高可靠、高帶寬的工業網絡,部署邊緣計算與云平臺。以平臺為核心,采用微服務、API等松耦合方式,漸進式地集成新舊系統,確保穩定與靈活并存。

- 聚焦核心場景,實現價值突破:優先選擇生產瓶頸、質量痛點或能耗關鍵環節(如精密裝配、視覺質檢、能源優化)進行試點,快速驗證解決方案的價值,形成可復制的成功案例,提振信心。

- 構建組織能力與文化賦能:數字化轉型不僅是技術工程,更是組織變革。需要培養既懂技術又懂業務的復合型人才,建立數據驅動的決策文化,并調整績效考核與激勵機制,保障變革的持續深入。

- 持續迭代與生態拓展:標桿工廠的建設不是終點。需建立持續改進機制,利用系統集成的可擴展性,不斷引入新技術、優化模型、拓展生態聯接,使數字化能力成為企業持續創新的不竭源泉。

###

“數字化能力輸出,讓聯接更有價值”深刻揭示了未來工業競爭的本質。以計算機系統集成為技術底座的數字工業綜合解決方案,通過將割裂的元素聯接為有機的整體,將靜態的數據激活為流動的智能,不僅助力企業打造出效率卓越、質量可靠、綠色低碳的數字化工廠標桿,更在更廣闊的產業生態中,開啟了價值共創與協同進化的新篇章。這不僅是技術的勝利,更是面向未來商業模式的戰略性布局。